소형 부품을 기존 제조(사출, CNC) 방식으로 만들려면

대량 생산을 전제로 하거나, 금형 제작에만 큰 비용이 들어갑니다.

하지만 실제 현장에서는 수백 개, 때로는 수십 개만 필요한 경우가 많습니다.

문제는 이런 상황에서 마땅한 대안이 없다는 것입니다.

금형 제작은 부담스럽고, 가공은 비효율적입니다.

그렇다고 꼭 필요한 부품을 포기할 수도 없습니다.

이런 고민을 해결할 수 있는 방법이 바로 3D프린팅입니다.

고가의 금형 없이도, 필요한 만큼만 부품을 빠르고 경제적으로 생산할 수 있죠.

Q 3D 프린팅된 부품은 실사용에 문제가 없나요?

A 네, 3D 프린팅된 부품은 정밀도와 내구성이 확보되어

조립 과정에서도 정확한 치수를 유지할 수 있으며,

자동차, 상용제품, 소비재 등 다양한 산업군에서 이미 최종 제품으로 활용되고 있습니다.

또한 SAF 방식 뿐만 아니라 FDM, 금속, SLA, DLP 등

여러 3D 프린팅 방식을 통해 소형 부품을 제작할 수 있으며,

플라스틱·고강도 나일론·탄성 소재 등 용도에 맞는 재료를

선택해 실제 장비에 바로 사용할 수 있습니다.

─────────────────────────

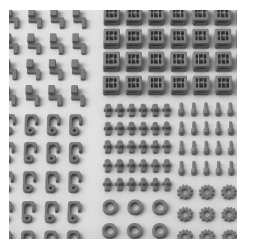

| 3D 프린팅으로 한 번에 만드는 수백, 수천 개의 소형 부품

| 케이지와 중첩 설계로 생산성과 유연성을 높이다

작은 부품을 수백, 수천 개 단위로 제작하는 것은 기존 방식으로는 쉽지 않습니다.

금형은 비용이 과도하게 높고, 소량 가공은 정밀도와 생산성이 떨어지기 때문입니다.

이러한 한계를 극복하기 위해 3D 프린팅이 활용되고 있습니다.

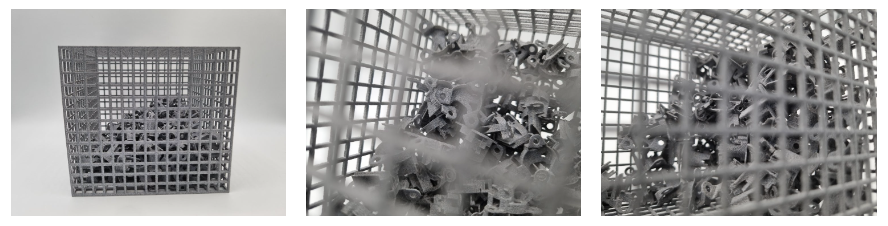

특히 소형 부품 생산에서는 케이지 구조를 도입해

제작과 관리 효율을 높입니다.

케이지 구조를 이용한 제작 방식은

파우더 제거 과정에서 작은 부품이 유실되는 것을 막아주고,

동일 부품을 케이지 단위로 안정적으로 배치할 수 있습니다.

(예: 10개 케이지 * 부품 100개 = 1,000개 부품을 케이지별로 수량 체크)

필요에 따라 서로 다른 부품을 케이지별로 나누어 동시에 출력할 수도 있어, 생산과 후처리 효율을 크게 높일 수 있습니다.

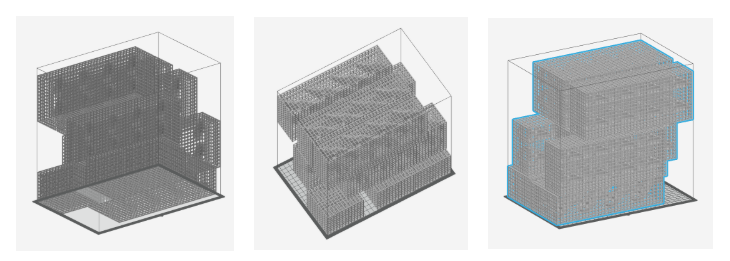

또한 설계 단계에서 케이지를 여러 층으로 중첩 배치하면 빌드 공간을 최적화할 수 있습니다.

이를 통해 한 번의 빌드에서 다양한 부품을 동시에 제작하거나,

동일 부품을 수백~수천 개 단위로 반복 생산할 수 있습니다.

이처럼 케이지를 이용한 중첩 설계는 단일 부품만 대량 생산할 수 있는 금형 방식과 달리,

생산량·종류·배치의 자유도를 제공합니다.

소형 정밀 부품 제작에서는 특히 3D 프린팅의 강점이 부각되며,

빠르고 경제적인 제조 솔루션으로 자리매김하고 있습니다.

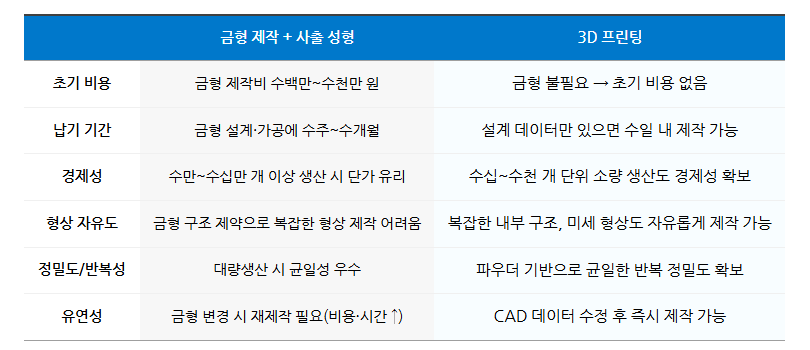

| 금형 제작 vs 3D 프린팅

| 소량·다품종 소형 부품에서 드러나는 차이

소량·다품종 생산에서는 두 방식의 효율 차이가 더욱 두드러집니다.

이를 정리하면 다음과 같습니다.

![]()

프로토랩은 필요한 수량과 용도에 맞춰

고객이 필요로 하는 부품을 가장 적합한 방식으로 제작합니다.

프로토랩 02-6959-4113

![]()

작은 부품 하나가 없어도, 수억 원짜리 라인이 멈출 수 있습니다.

이럴 때 필요한 부품을 빠르게 확보할 수 있는 해법이 바로 3D 프린팅입니다.

이미 자동차, 전자, 소비재 등 다양한 산업에서 이러한 방식이 활용되며,

최종 부품 생산에 적극 적용되고 있습니다.

프로토랩은 수많은 산업 현장에서 검증된 노하우과 기술을 바탕으로,

필요한 순간 고객이 원하는 부품을 가장 빠르고 정확하게 제작해 드립니다.

소형 정밀 부품 제작,

검증된 3D 프린팅 전문가 프로토랩에 맡겨보세요😊

3D프린팅으로 제작된 다양한 포트폴리오 구경가기!